آینههای فشرده، بازتابنده و آسانساخت، یکی از اجزای حیاتی در پیشرفت فناوریهای نجومی و فضایی به شمار میروند. در اغلب تلسکوپها، آینه نقشی کلیدی دارد، اما تولید آنها با دقت لازم همواره کاری دشوار بوده است؛ بهویژه زمانی که ابعاد آنها بزرگ باشد. کیفیت سطح، یکنواختی و استحکام مکانیکی از جمله مواردی هستند که تولیدکنندگان را با چالشهای جدی روبهرو میکنند.

اخیراً گروهی از پژوهشگران بریتانیایی مقالهای منتشر کردهاند که در آن با بهرهگیری از روش تولید افزودنی (Additive Manufacturing) یا همان چاپ سهبعدی، موفق به ساخت آینهای نازک، انعطافپذیر و سبکوزن از جنس آلومینیوم شدهاند. آنان علاوه بر ساخت نمونهها، خواص مکانیکی و اپتیکی این آینه را مورد بررسی قرار دادهاند تا مشخص شود آیا این محصول میتواند در کاربردهایی همچون کیوبستها (CubeSats) که ماهوارههای کوچک و کمهزینه هستند، مورد استفاده قرار گیرد یا خیر.

طراحی اولیه: از انتخاب شبکه تا سازهی نگهدارنده

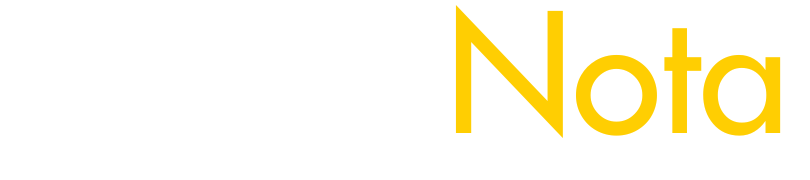

پیش از آنکه محققان بتوانند آینهی واقعی را بسازند، لازم بود مجموعهای از تصمیمهای طراحی گرفته شود. یکی از مهمترین این تصمیمها انتخاب نوع شبکهی داخلی آینه بود. آنان از ساختاری موسوم به شبکهی داخلی split-p استفاده کردند؛ شبکهای که ظاهری شبیه به لانهزنبوری دارد و در تحلیل المان محدود (Finite Element Analysis – FEA) بیشترین استحکام و پایداری را از خود نشان داد.

همچنین گروه پژوهشی سازهای برای نگهداری آینه طراحی کردند که شامل چهار برد مدار چاپی (PCB) بهعنوان میلههای نگهدارنده بود. این طراحی به گونهای انجام شد که بخشی از معماری کلی اتوبوس کیوبست نیز به شمار میآمد و در نهایت هماهنگی میان آینه و سامانهی ماهواره را تضمین میکرد.

مدلسازی و کاهش وزن

با اجرای مدلهای بیشتر در نرمافزار FEA، پژوهشگران دریافتند که میتوانند وزن آینه را تا حدود ۵۶ درصد کاهش دهند؛ رقمی بسیار نزدیک به هدف اصلی آنها یعنی کاهش ۶۰ درصدی وزن. این دستاورد نه تنها به بهبود کارایی منجر میشد، بلکه اهمیت بسیاری برای مأموریتهای فضایی داشت؛ چراکه در طراحی ماهوارهها هر گرم وزن اضافه میتواند هزینههای پرتاب را بهطور چشمگیری افزایش دهد.

تولید نمونههای اولیه

پس از تکمیل طراحی، محققان پنج نمونهی اولیه از آینه را تولید کردند. این آینهها شکلی حلقوی داشتند: حلقهی بیرونی با قطر تقریبی ۸۴ میلیمتر و حلقهی درونی با قطر ۳۲ میلیمتر طراحی شده بود. فرآیند چاپ با استفاده از روش رایج Fusion Laser-Bed Powder انجام شد؛ همان روشی که معمولاً برای چاپ سهبعدی فلزات به کار میرود.

فلزی که در این پژوهش استفاده شد، آلیاژ AlSi10Mg بود؛ ترکیبی استاندارد از آلومینیوم که در چاپ سهبعدی به دلیل استحکام و سبکی شهرت دارد.

پردازش پس از چاپ: از HIP تا تراش الماسه

از آنجا که محصول نهایی قرار بود بهعنوان آینه مورد استفاده قرار گیرد، تنها چاپ سهبعدی کافی نبود. پس از تولید اولیه، آینهها مراحل پردازش ثانویه را پشت سر گذاشتند.

- فشار ایزوستاتیک داغ (HIP): دو نمونه تحت فرآیندی قرار گرفتند که طی آن آینهها همزمان تحت حرارت بالا و فشار قرار میگیرند. هدف این کار کاهش تخلخلها و افزایش یکنواختی سطحی بود.

- تراش تکنقطهای با الماس (Diamond Turning): چهار نمونه نیز تحت فرآیندی دقیق قرار گرفتند که در آن لایهی سطحی ماده با استفاده از دستگاه تراش پوشیدهشده با الماس برداشته میشود تا سطحی بسیار صاف ایجاد گردد.

بررسی داخلی و خارجی نمونهها

پس از پردازش، آینهها از نظر ساختاری و سطحی مورد بررسی قرار گرفتند. برای مشاهدهی درون آینهها، پژوهشگران از توموگرافی کامپیوتری پرتو ایکس بهره گرفتند. نتایج نشان داد که در سراسر ساختار منافذ کوچکی وجود دارد که اغلب در مسیر حرکت لیزر در حین فرآیند ذوب پودر شکل گرفتهاند. تراکم این منافذ در بخشهای پیرامونی، جایی که لیزر تغییر جهت میدهد، بیشتر بود.

از نظر زبری سطحی، که یکی از شاخصهای کلیدی در کارایی آینههای تلسکوپی است، همهی نمونهها کمتر از ۸ نانومتر زبری داشتند. البته نمونههایی که تحت HIP قرار گرفته بودند کمی زبرتر از نمونههایی بودند که با تراش الماس پرداخت شده بودند.

مزیت HIP این بود که تخلخلها را به شکل محسوسی کاهش داد و در نتیجه استحکام داخلی ماده افزایش یافت. اما همین فرآیند موجب شد میزان پراکندگی کلی نور (Total Integrated Scatter) نیز بیشتر شود، که نشاندهندهی کاهش کیفیت بازتاب برای کاربردهای تلسکوپی است. به بیان دیگر، آینههایی که با HIP پردازش شدند از نظر اپتیکی چندان مطلوب نبودند.

چالشها و مشکلات غیرمنتظره

علاوه بر این، روی سطح آینهها خراشهایی مشاهده شد. بررسیها نشان داد که این خراشها به احتمال زیاد ناشی از حضور آلیاژ تیتانیوم و وانادیوم در مادهی اولیه بوده است. این یافته حاکی از آن است که ممکن است پودر آلومینیومی مورد استفاده در فرآیند چاپ سهبعدی بهطور ناخواسته با فلزات دیگر آمیخته شده باشد. چنین ناخالصیهایی میتوانند کیفیت سطحی و بازتابندگی آینه را به شدت تحت تأثیر قرار دهند.

آیندهی پژوهش و مسیر پیشرو

با وجود مشکلات یادشده، این پژوهش یک گام مهم در مسیر توسعهی آینههای سبکوزن و انعطافپذیر ویژهی کیوبستها به شمار میآید. محققان در نظر دارند در مراحل آینده، پوششی از جنس کروم بر سطح آینه اعمال کنند تا کیفیت سطحی و بازتابندگی آن بهبود یابد.

آنان همچنین برنامهریزی کردهاند تا رفتار حرارتی آینهها را در شرایط شبیهسازیشدهی فضا آزمایش کنند. محیط فضا دارای تغییرات شدید دمایی است و برای هر سازهی اپتیکی، توانایی حفظ شکل و کیفیت سطح در این شرایط اهمیت حیاتی دارد.

با افزایش سطح آمادگی فناوری (Technology Readiness Level – TRL) این آینهها، تقاضا برای چنین محصولات نوینی نیز در بازار ماهوارههای کوچک رشد خواهد کرد. هرچه تعداد کیوبستهای پرتابشده بیشتر شود، نیاز به آینههایی ارزان، مقاوم و سبکوزن بیش از پیش احساس خواهد شد.

نتیجهگیری

این پژوهش نشان داد که فناوری چاپ سهبعدی میتواند راهی نوین برای ساخت آینههای اپتیکی در صنعت فضایی باشد. اگرچه هنوز مشکلاتی همچون تخلخل داخلی، ناخالصیهای فلزی و زبری سطحی باقی است، اما روند کلی نویدبخش آیندهای است که در آن ماهوارههای کوچک نیز به ابزارهای اپتیکی با کیفیت بالا مجهز خواهند شد. چنین دستاوردی نه تنها هزینهی تولید را کاهش میدهد، بلکه امکان توسعهی مأموریتهای علمی و تجاری جدید در مدارهای زمین و حتی فراتر از آن را فراهم خواهد کرد.